English

English Esperanto

Esperanto  Afrikaans

Afrikaans  Català

Català  שפה עברית

שפה עברית  Cymraeg

Cymraeg  Galego

Galego  Latviešu

Latviešu  icelandic

icelandic  ייִדיש

ייִדיש  беларускі

беларускі  Hrvatski

Hrvatski  Kreyòl ayisyen

Kreyòl ayisyen  Shqiptar

Shqiptar  Malti

Malti  lugha ya Kiswahili

lugha ya Kiswahili  አማርኛ

አማርኛ  Bosanski

Bosanski  Frysk

Frysk  ភាសាខ្មែរ

ភាសាខ្មែរ  ქართული

ქართული  ગુજરાતી

ગુજરાતી  Hausa

Hausa  Кыргыз тили

Кыргыз тили  ಕನ್ನಡ

ಕನ್ನಡ  Corsa

Corsa  Kurdî

Kurdî  മലയാളം

മലയാളം  Maori

Maori  Монгол хэл

Монгол хэл  Hmong

Hmong  IsiXhosa

IsiXhosa  Zulu

Zulu  Punjabi

Punjabi  پښتو

پښتو  Chichewa

Chichewa  Samoa

Samoa  Sesotho

Sesotho  සිංහල

සිංහල  Gàidhlig

Gàidhlig  Cebuano

Cebuano  Somali

Somali  Тоҷикӣ

Тоҷикӣ  O'zbek

O'zbek  Hawaiian

Hawaiian  سنڌي

سنڌي  Shinra

Shinra  Հայերեն

Հայերեն  Igbo

Igbo  Sundanese

Sundanese  Lëtzebuergesch

Lëtzebuergesch  Malagasy

Malagasy  Yoruba

Yoruba  অসমীয়া

অসমীয়া  ଓଡିଆ

ଓଡିଆ  Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

Hvorfor bruge koksudstyr?

-

Hvorfor bruge koksudstyr?

-

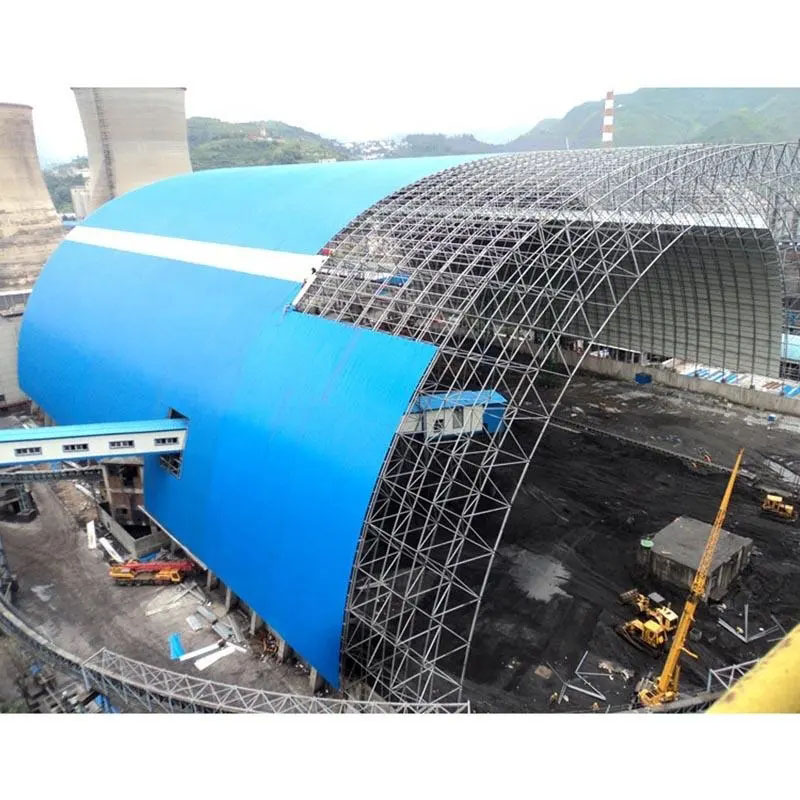

Deep Dive: Coke Guide & Coal Bunker

-

Tekniske specifikationer for vores koksudstyr

-

Almindelige spørgsmål og svar om kokseudstyr

-

Nylige branche nyheder og resume / kontakt

Hvordan fungerer koksudstyr?

Koksudstyrer designet til at udføre kulkarbonisering (koks)-dvs. opvarmning af kul i et iltmangel miljø for at drive flygtige forbindelser, hvilket efterlader fast koks. Denne proces involverer typisk: forvarmning, pyrolyse, gasfrigivelse, kontrolleret afkøling og håndtering af biprodukter såsom kulgas og tars. Coking -udstyret tilvejebringer den mekaniske struktur, varmehåndtering, tætningssystemer og materialehåndtering, der kræves til sikker, effektiv og kontinuerlig drift.

Hvorfor er koksudstyr kritisk i industrielle operationer?

-

Effektivitet og udbytte kontrol: Det rigtige design tillader optimering af koksudbytte og gas/flygtig gendannelse.

-

Processtabilitet og sikkerhed: Korrekt forsegling, isolering og kontrolsystemer reducerer varmetab, styrer tryk og opretholder sikker drift.

-

Emissionskontrol og miljøoverholdelse: Moderne koksudstyr integrerer gasfangst, fjernelse af svovl og støvkontrolsystemer.

-

Holdbarhed og oppetid: Materialer og design af høj kvalitet reducerer vedligeholdelsesnedlem, forlænger levetiden og sikrer stabil drift.

Hvilke typer koksudstyr findes (og hvad gør de)?

Eksempler inkluderer:

-

Biprodukt koksovne

-

Ikke-gendannelse (varmegenvinding) koksovne

-

Fluidiserede sengekokingenheder

-

Forsinket kok (i petroleumsraffinaderier, skønt konceptuelt relateret)

Hver type adresserer forskellige råmateriale, skala, biprodukthåndtering og operationelle parametre.

Når man vælger koksudstyr, skal en industriel køber således overveje foderkulegenskaber, ønsket gennemstrømning, emissionsbegrænsninger, gendannelse af biprodukter og integration med nedstrøms processer.

Deep Dive: Coke Guide & Coal Bunker

Coke Guide

Coke Guide, den faste kulstofrige rest fra kulkarbonisering, er et kritisk input i metallurgiske, kemiske og energiapplikationer. Dens egenskaber (f.eks. Styrke, porøsitet, aske, fast kulstof) bestemmer dets anvendelighed i højovne, støberier, forgasning og andre systemer.

Nøglepunkter:

-

Porøsitet og reaktivitet: Coking skaber en porøs struktur, der øger forbrænding / reduktionsadfærd.

-

Styrke og størrelse: God koks skal modstå slid og opretholde struktur under høje belastninger.

-

Gasgenvinding: De flygtige produkter (kulgas, tjære, ammoniak, svovlforbindelser) kondenseres og rengøres til genbrug eller salg.

-

Integration: Coke går ofte i høje ovne, og gasser fodrer varmesystemer eller kemiske planter.

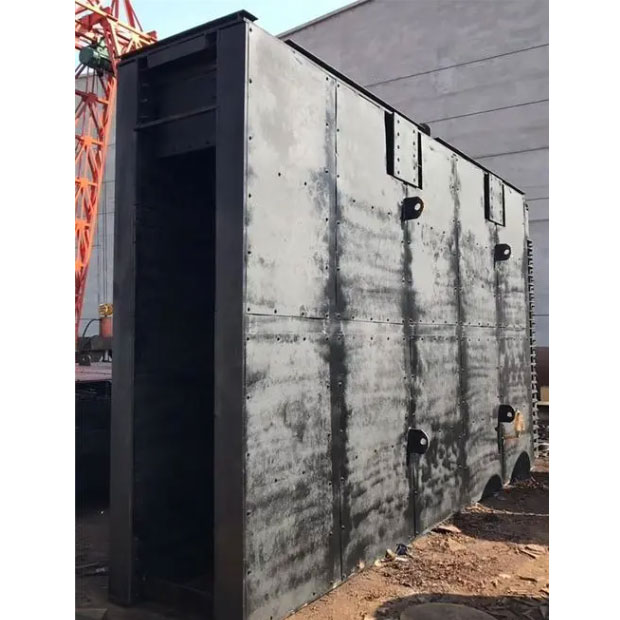

Kulbunker (dens rolle og design)

A kulbunkerer den mellemliggende lagringsfacilitet mellem kulfodersystemer (knuser / pulverizer / feeder) og koksudstyret. Dens design og ydeevne er kritiske, fordi det buffere svingninger i foderforsyningen, sikrer ensartede foderhastigheder og beskytter mod blokeringer.

Vigtige design og funktionelle faktorer:

| Funktion | Forklaring / betydning |

|---|---|

| Kapacitet og volumen | Skal have tilstrækkeligt kul til at opretholde stabilt foder under afbrydelser eller vedligeholdelse. |

| Foder ensartethed | Design til at tillade ensartet strømning (undgå brodannelse, rottehulning) til foderstoffer. |

| Strukturel styrke | Skal håndtere vægten, dynamiske belastninger og muligvis temperatureffekter. |

| Forsegling og inert gas / støvkontrol | Minimerer iltindtrængning, støvemission og spontane forbrændingsrisici. |

| Fodringsmekanisme | Rotationsfremførere, vibrerende foderstoffer eller skruer kan bruges til at måle kul ind i kokssystemet. |

| Overvågning og sensorer | Niveau sensorer, flowsensorer, temperatursensorer til at detektere overspændinger, blokeringer eller hotspots. |

Kulbunkeren fungerer som bufferen, udjævner opstrøms ændringer og beskytter nedstrøms koksprocessen mod foderforstyrrelse.

Tekniske specifikationer for vores koksudstyr

Nedenfor er en detaljeret præsentation af vores koksudstyrets parametre og funktioner. Vi nedbryder nøglemoduler for at vise professionel dybde.

A. Kerneudstyrsmoduler og funktioner

| Modul / komponent | Parameter / spec | Typisk værdi / rækkevidde | Formål / noter |

|---|---|---|---|

| Antal ovne / kamre | n | 20 - 100 (kan brugerdefineret) | Bestemmer parallel gennemstrømning |

| Kammerdimensioner | Bredde × højde × dybde | f.eks. 0,6 m × 2,5 m × 15 m | Skræddersyet til kapacitet og kultype |

| Opvarmningstemperaturområde | 900 ° C til 1.300 ° C | Afhænger af kultype | Pyrolyse / carboniseringszone |

| Opvarmningshastighed | ° C/time | 100 - 300 ° C/h | Kontroller flygtig frigørelseskinetik |

| Kokning af cyklustid | h | 15 - 30 timer | Tid til fuld karbonisering + afkøling |

| Kølemetode | Vand sluk / inert gas / tør slukning | Tilpasses | Påvirker koks kvalitet og emissioner |

| Tætningssystem | Klokkeforsegling, hydraulisk / mekanisk | — | Forhindre iltindtrængning, gaslækage |

| Gendannelse og rensning | Volumen (nm³/h), svovlfjernelse (PPM) | f.eks. 5.000 nm³/h, ≤ 100 ppm so₂ | Mød miljømæssige normer |

| Askindholdstolerance | % | ≤ 10 % (afhængigt af kul) | Krav til kulfoder |

| Foder kulstørrelse | mm | <50 mm typisk | For at sikre ensartet opvarmning |

| Gennemstrømning pr. Kammer | ton/dag | f.eks. 200–500 t/d | Varierer med design |

| Materiale og foring | Ildfast mursten, høj kvalitet legering | — | Modstå høj temperatur og korrosion |

| Kontrolsystem | PLC / DCS med SCADA | — | Automation, alarmer, datalogning |

| Vedligeholdelsesinterval | måneder | f.eks. 12–24 måneder | Til ildfast, sæler, mekaniske dele |

B. Eksempel: Prøvespecifikation for en midten af skalaen

Her er et eksempelkonfiguration:

| Parameter | Værdi |

|---|---|

| Samlet antal kamre | 30 |

| Kammerstørrelse (W × H × D) | 0,6 m × 2,5 m × 12 m |

| Cyklustid | 24 timer |

| Opvarmningstemperatur | op til 1.200 ° C |

| Gennemstrømning pr. Kammer | ~ 300 t/dag |

| Total gennemstrømning | ~ 9.000 t/dag |

| Kølemetode | Tør slukning med inert gas |

| Gasgenvinding | 8.000 nm³/h, ≤ 80 ppm so₂ |

| Kontrolsystem | DC'er med fjernovervågning |

| Ildfast forventet levealder | > 2 år under designbetingelser |

| Kulfoderstørrelse | 0 - 40 mm |

| Max Ash Tolerance | 8 % |

C. Integrations- og understøttelsessystemer

-

Kulforberedelse og knusning: Sørg for, at foderkul er i acceptabel størrelse.

-

Gashåndtering og rensning: Systemer til fjernelse af tjære, svovlskrubning, støvseparation.

-

Varmeudvinding og genbrug: Røggasvarmevekslere, dampgenerationssystemer.

-

Emissionskontrol: Støvfangere, skrubbere, VOC -nedbringelse.

-

Instrumentering og overvågning: Temperatur, tryk, gassammensætning, flow, niveau sensorer.

-

Sikkerhedssystemer: Overtrykslettelse, inert gasrensning, nødsituation.

Disse specifikationer kan tilpasses - vi designer pr. Sted, kultype, miljøgrænser og ønsket gennemstrømning.

Almindelige spørgsmål og svar om kokseudstyr (FAQ)

Spørgsmål: Hvilke kulegenskaber er kritiske for god koksydelse?

A: De vigtigste kulegenskaber inkluderer flygtigt indhold, askeindhold, svovlindhold, fugt og størrelsesfordeling. Lav aske, moderat flygtigt stof, lavt svovl og kontrolleret størrelse er bedst. Disse bestemmer koks kvalitet, emissioner og termisk dynamik.

Spørgsmål: Hvor lang er den typiske operationelle levetid for et koksudstyrssystem?

A: Med korrekt vedligeholdelse, ildfast fornyelse, udskiftning af dele og drift inden for designparametre, kan et kokssystem tjene pålideligt i 20+ år. Nøgleklidedele (sæler, ildfast) kan kræve periodisk service.

Spørgsmål: Hvordan håndteres emissionskontrol i moderne koksanlæg?

A: Emissioner styres via gasgenvinding (indfangning af flygtige gasser), tjære / ammoniak / svovlskrubning, støvfiltre og inert gasforsegling for at forhindre iltindtrængning. Overholdelse af lokale miljøbestemmelser er integreret i designet.

Nylige industri -nyheder, der er spørgsmål til formular og resume / kontakt

Hvilke nylige tendenser eller nyheder påvirker sektoren Coking Equipment?

-

Hvorfor skubber stål- og energikrav til at skubbe opgraderinger af koksanlæg?

Efterhånden som den globale efterspørgsel efter stål og energi intensiveres, søger operatører mere effektive kokke-systemer med lavere emission for at reducere omkostningerne og overholde strengere miljøstandarder. -

Hvordan påvirker kulstofregulering sig til at kokseplanter?

Emissionskapper og kulstofpriser i mange jurisdiktioner tvinger koksanlægsoperatører til at investere i carbon capture, VOC -kontrol og energiforringelsessystemer. -

Hvilke innovationer dukker op i design af koksudstyr?

Nye materialer (keramik med høj temperatur, avancerede legeringer), forbedrede kontrolsystemer (AI/ML forudsigelig vedligeholdelse) og modulære enheder i fleksibel skala vinder trækkraft.

Disse nyheder, indrammet som spørgsmål, er i overensstemmelse med almindeligt søgte informative forespørgsler i industrielt udstyr og fremstillingssektorer.

Vores kokkeudstyrstilbud er konstrueret til at imødekomme strenge industrielle krav, hvilket blandes høj gennemstrømning, emissionskontrol, lang levetid og fleksibel tilpasning. Uanset om dit fokus er metallurgisk koksproduktion, kemisk gasgenvinding eller integreret kraftproduktion, leverer vi systemer, der er bygget til ydeevne.

Vi leverer stolt under vores Reb, bygget på årtier med teknik og branche tillid. Til systemdesign, prisfastsættelse, konsultation eller webstedsintegration,Kontakt os- Vi hjælper dig med at designe den optimale koksopløsning, der er skræddersyet til dine behov.